友善工作環境

三晃致力於建立安全、健康及衛生的工作環境,目前無職業安全衛生管理系統,但秉持「全員參與、預防職災、降低風險、提升職能」,制定職業安全衛生管理計劃,承諾依組織性質,進行作業危害之辨識、評估及控制,透過組織運作及全員參與,除遵守安全衛生法規及符合其他相關規範要求外,並持續改善安全衛生設施,預防傷害與不健康之行為,以保障員工、承攬勞工及相關第三者生命安全與健康。

職業安全衛生委員會

三晃認為給予員工安全健康的職場,是做為公司最基本的義務與責任,為了確實保障員工健康安全相關之權益,本公司全興廠、南崗廠、大里廠均設有「職業安全衛生委員會」,由資方與勞方共同組成,其中勞方代表占整體委員人數1/3以上,委員會每季召開會議一次,藉由勞工代表與管理階層共同研討環安衛相關議題,推行各項安全衛生工作管理,預防職業災害發生及保障員工職業安全與健康。

工廠安全衛生管理

(1) 環境、設備巡檢

我們於各生產工廠加強實施自動檢查,以確保設備使用安全,並定期辦理作業環境監測,備置各項必要之安全防護器具,同時要求員工依規定配戴使用,以避免在工作時受到傷害或危害健康。

(2) 管線安全維護

為防止管線因腐蝕所造成之洩漏所帶來的工安意外,三晃制定管線安全管理計畫、管線的維修及定期保養、維護最新的廠區管線圖,每半年於「勞安管理會議」時報告對管線檢查及維修結果進行檢討,有關風險點變更、管路變更、內外部環境變更、法令變更及其他改變等,由”製程風險評估小組”對管線安全計畫及檢測點及檢測方式是否應相對應之調整須提出研議。

(3) 製程安全管理

為預防火災、爆炸及化學品外洩等重大災害事故之發生,三晃運用系統的方法,辨識製程中之化學物質、設備、作業、環境及人為因素等,並以科學方法分析並評估其災害風險,提升製程危害之辨識能力、擬訂危害控制對策,達到職場安全及人員健康的最高目標,建立起以安全為核心之企業價值。

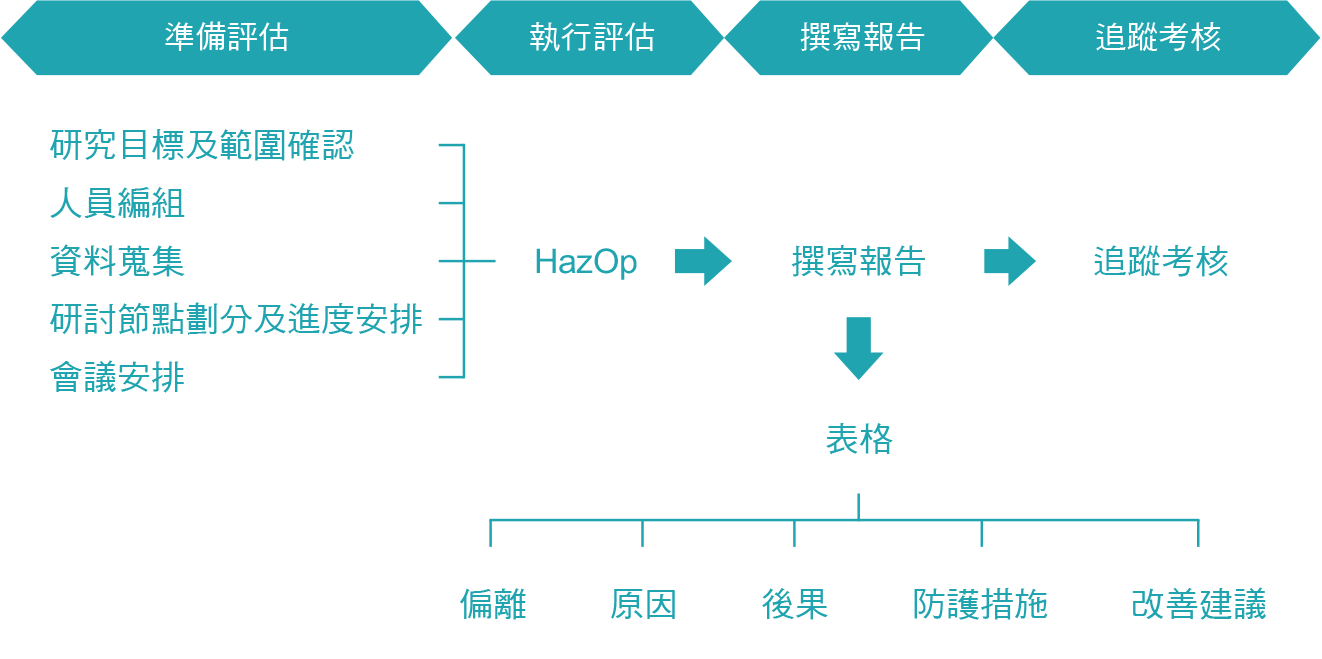

三晃選擇HAZOP危害及可操作性分析做為廠內製程安全評估之工具,以生產流程區分各節點,分析原物料、設備、環境及人為動作等因素之可能發生的危害,去探討發生頻率與嚴重性,判斷其風險等級,並依風險等級的高低去做適當的改善,以降低其作業風險。

2024年製程安全管理績效 |

|

|---|---|

| 製程安全事故件數(PSIC) | 5 |

| 製程安全事故率(PSTIR) | 1.04 |

| 製程安全事故嚴重率(PSISR) | 0 |

註1:2024全年工作時數共954,166.67小時

註2:製程安全事故率 (PSTIR) =製程安全事故件數 * 200,000 / 工作者總工作時數,採計至小數點後取兩位,第3位後捨棄。

註3:製程安全事件嚴重率(PSISR) = (嚴重事件數 / 製程安全事故件數) × 100%

(4) 運輸管理

各生產廠內所有運輸行為,皆嚴格落實廠內安全管理,出廠後依同樣標準嚴格要求運送商遵守運輸安全規則。當運輸發生意外時,我們亦以自身所擁有之化學品專業知識及相關設備,協助意外處理,為生命財產安全嚴格把關,尤其重視原料及產品的運輸管理,因為化學品運輸,主要風險來自交通意外事故,一旦運輸途中發生意外,尤以槽車翻覆導致化學品逸散效應,對運輸人員、道路使用者、救援人員及鄰近地區人民的生命、財產、安全都將造成相當大的危害,同時也會破壞生態環境。

化學品運輸安全管理重點 |

|

|---|---|

| 全程安全監控 | 綜合安全影響 |

| 專業事故處理 | 持續安全優化 |

| 重視運輸風險 | 穩定安全記錄 |

因此,本公司針對化學品運輸制定嚴格的管理規範,並依過去的災害檢討、或可能風險進行分析,持續地改善安全管理制度。2023年本公司無發生運輸意外事件。

本公司訂有「槽車裝卸作業管理辦法」,明定槽車入槽前、中、後的作業程序,提供各廠區一致性的管理流程,要求廠內槽車裝卸作業前,做好各項安全衛生防護與消防安全措施,確保裝卸作業安全,防止工安事件發生,達到零災害、零損失之目標,槽車入槽作業簡介如下。

| 入槽前作業 | 入槽(入料) | 入槽後作業 |

|---|---|---|

|

|

|

三晃為保障員工、承攬勞工及相關第三者生命安全與健康,進入公司工作之人員,不論是員工、協力廠商人員,工廠均會施以安全衛生教育訓練,確保人員在作業場所的安全。

| 新進員工 | 協力廠商 |

|---|---|

|

|

(5) 緊急應變與處理

三晃訂有完善的緊急應變管理制度及組織規劃,依照「緊急事故應變計畫指導書」,於各廠分別設置「緊急應變小組」,作為三晃發生各類災害及緊急事件依循準則,俾迅速處理,儘量降低人員受傷及財產損失風險。透過設備更新及各式各樣災害的緊急應變演練,強化防衛動員與緊急應變機制,並提升應變人員災情研析及應變能力。2023年無相關事故發生,也無對環境造成負面衝擊影響。

三晃災害應變程序如下

(6) 防災演練

◆ 消防安全訓練

三晃公司的各廠區定期每半年舉辦一次全員參與的消防訓練。這些訓練由高階主管主導,強調透過實際操作各類消防器材,如10PCO2手提式滅火器、50P輪架式滅火器、接水帶和室外消防栓等,來強化員工的消防安全技能。

◆ 毒災應變演練

此外,毒災演練是各廠區緊急應變計劃的重點項目之一。透過實際操作毒化物救災設備,這些演練訓練員工在毒化物災害發生時的迅速應變,旨在減少災害的嚴重性。

◆ 自然災害應對訓練

鑑於近年自然災害頻繁發生,各廠區亦加強了防震、防颱、防汛等自然災害演練。這些演練目的是在災害發生時能立即應對,從而減少廠區建築和設備的損失,並保障所有員工的生命安全。

職業傷害統計

本公司深切注重員工的職場安全,致力於打造無危害工作環境。在職業傷害發生後,我們的工安部門會立即著手進行事故原因分析,並根據分析結果研擬有效的改善措施和方案。此外,為了加強員工的安全意識,相關的安全資訊和預防措施會在每月的環安訓練中進行宣導,以防止類似事故的再次發生。

2024年公司各廠區及總公司共計發生7起可記錄之職業傷害事件,不含交通事故。值得一提的是,去年沒有發生任何嚴重職業傷害。目前對於承攬商及外包商尚未建立安全管理機制,因此無相關數據可提供。這些數據顯示了加強安全培訓和預防措施的必要性。公司將持續強化安全管理,確保員工健康與安全。

| 2024年意外事故 | 發生次數 |

|---|---|

| 墜落、滾落 | 3 次 |

| 與高溫、低溫之接觸 | 1 次 |

| 與有害物等之接觸 | 3 次 |

在員工健康保護方面,本公司持續追蹤並實施各項職業病預防措施。值得慶幸的是,2024年我們沒有任何員工罹患職業病或發生因公死亡的案例。我們將繼續致力於提升員工健康與安全水平,確保每位員工都能在一個安全健康的環境中工作

| 管理指標/年度 | 2024年 |

|---|---|

| 全年工作時數(A) | 954,166.67 |

| 職業傷害死亡人數(B) | - |

| 嚴重職業傷害人數(C) | - |

| 職業傷害造成損失工時之件數(D) | 6 |

| 虛驚事件件數(E) | - |

| 損失工時之天數(F) | 71 |

| 可記錄職業傷害件數(G) | 7 |

| 職業傷害死亡比率 | - |

| 嚴重職業傷害比率 | - |

| 可記錄職業傷害比率(TRIR or LTIR) 註1 | 7.33 |

| 損工/工作受限之職業傷害比率(DART) 註2 | 6.28 |

| 虛驚事件頻率(NMFR) | - |

| 損工天數比率(Lost Workday Rate, LWD) 註3 | 74.41 |

| 失能傷害頻率(FR) 註4 | 6.28 |

| 失能傷害嚴重率(SR) 註5 | 74 |

| 綜合傷害指數(FSI) 註6 | 0.68 |

註1.可記錄職業傷害比率=可記錄職業傷害件數(G)×百萬工時/全年工作時數(A),採計至小數點後取兩位,第3位後捨棄。

註2.損工/工作受限之職業傷害比率=職業傷害造成損失工時之件數(D)×百萬工時/全年工作時數(A),採計至小數點後取兩位,第3位後捨棄。

註3.損工天數比率=損失工時之天數(F)×百萬工時/全年工作時數(A),計至小數點後取兩位,第3位後捨棄。

註4.失能傷害頻率=職業傷害造成損失工時之件數(D)×百萬工時/全年工作時數(A),採計至小數點後取兩位,第3位後捨棄。

註5.失能傷害嚴重率=損失工時之天數(F)×百萬工時/全年工作時數(A),採計至整數位,小數點後捨棄註6.綜合傷害指數=√ [(F.R×S.R.) / 1,000] ,採計至小數點後取兩位,第3位後捨棄。

註6.綜合傷害指數=√ [(F.R×S.R.)/1,000]